Процесс литья в песке, 8 стадий детального анализа

Процесс литья в песке, 8 стадий детального анализа

Процесс литья песка - это метод литья формы из песка в качестве основного формовочного материала. Песчаное литье является наиболее традиционным методом литья.

Из - за характеристик песчаного литья (без ограничений формы, размера, сложности и типа сплава детали, короткий производственный цикл, низкая стоимость), песчаное литье по - прежнему является наиболее широко используемым методом литья в литейном производстве, особенно одиночного или мелкосерийного литья!

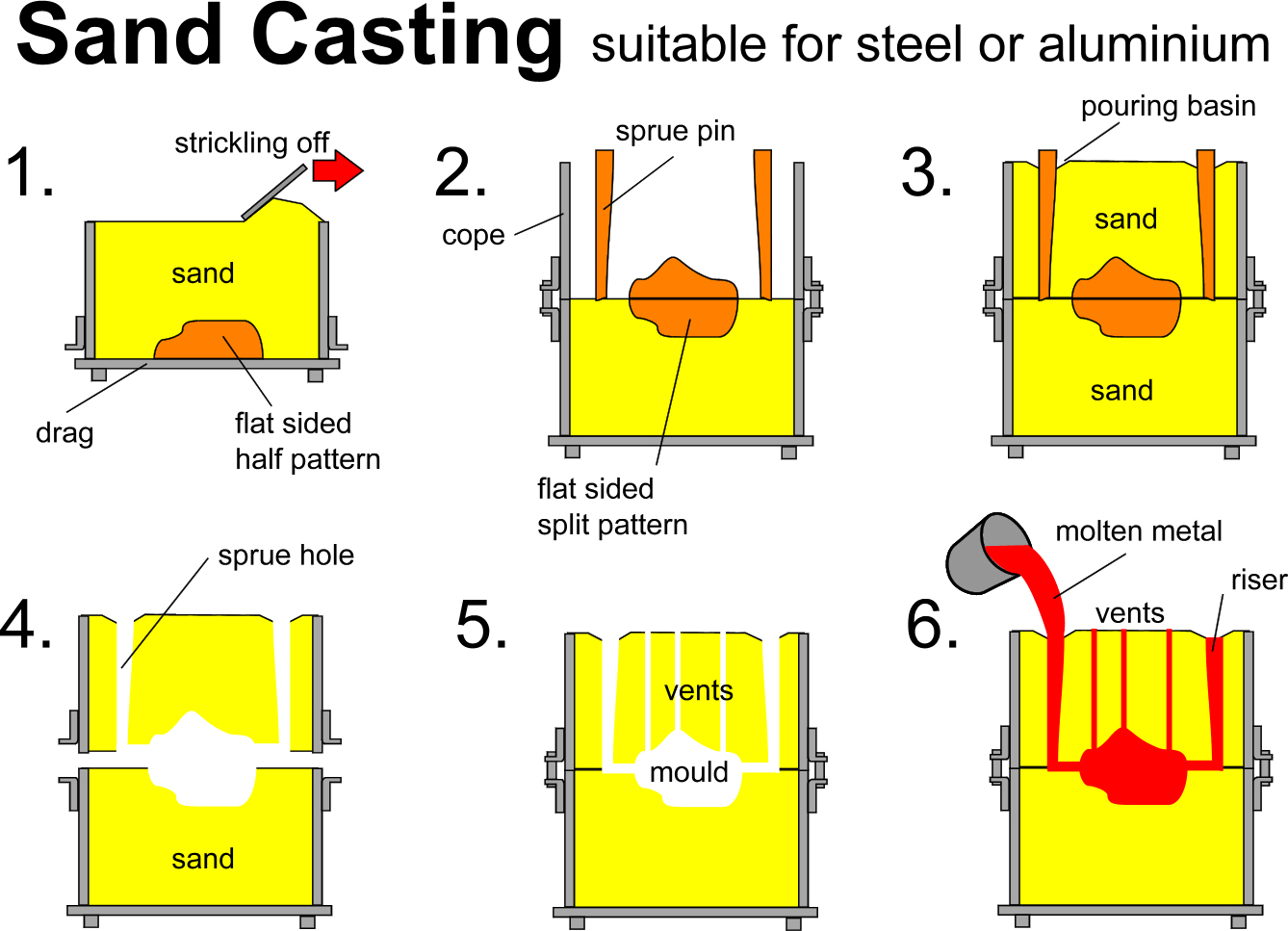

Традиционный процесс литья песка имеет следующие этапы: распределение песка, формование, изготовление сердечника, формование, заливка, сбрасывание песка, шлифовка, проверка и другие этапы.

Этап смешивания, подготовка формовочного песка и стержневого песка для формования, как правило, с использованием смесителя, чтобы перемешать старые чертежи и соответствующее количество глиняной линии в грязь.

На этапе формования, в соответствии с деталями в чертежах, чтобы сделать формы и сердечники коробок, общие детали могут использовать деревянные формы, массовое производство может использовать пластиковые или металлические формы (широко известные как железные или стальные формы), большое количество отливок может быть сделано из пресс - форм. Теперь формы в основном используют гравировальные машины, поэтому производственный цикл значительно сокращается, форма обычно занимает от 2 до 10 дней.

Этап формования (изготовление сердечников): включает формование (полость формы, в которой отливка образуется из песка), изготовление сердечника (внутренняя форма, образующая отливку), комплектование формы (размещение сердечника формы в полость формы, закрытие верхних и нижних песчаных коробок). Формирование является ключевым элементом литья.

Этап плавки: в соответствии с требуемым химическим составом хорошего металлического состава, выберите подходящий плавильный печь для плавки сплавного материала, чтобы сформировать квалифицированный жидкий металл (включая квалифицированный состав, температура квалифицирована). Плавление обычно осуществляется с использованием вагранки или электрической печи (из - за экологических требований в настоящее время в основном запрещено использование вагранки, в основном используется электрическая печь).

Этап заливки: закачивание железной воды в электрическую печь в пресс - форму металлическим пакетом. Для заливки железа необходимо обратить внимание на скорость заливки, чтобы железная вода заполнила всю полость. Кроме того, литье железной воды более опасно, обратите внимание на безопасность!

стадия очистки: после заливки расплавленного металла затвердевание, молотком, чтобы удалить литье, встряхнуть литой песок, а затем пескоструйной машиной для пескоструйной обработки, так что литейная поверхность выглядит чистой! Для литейных заготовок, которые не требуют строгих требований, они в основном могут быть отправлены после проверки.

Обработка отливки может потребовать простой обработки для отливки некоторых особых требований или для отливки некоторых отливок, которые не отвечают требованиям отливки. Песочный круг или полировальная машина обычно используются для обработки и полировки, чтобы удалить заусенцы и сделать отливку более гладкой.

Проверка отливки, проверка отливки, как правило, в процессе очистки или стадии обработки, неквалифицированные, как правило, были обнаружены. Однако некоторые отливки имеют отдельные требования, которые требуют повторной проверки. Например, некоторым отливкам требуется центральное отверстие, чтобы вставить 5 - сантиметровый вал, поэтому вам нужно взять 5 - сантиметровый вал, чтобы попробовать.

Вывод: После вышеуказанных восьми шагов отливка в основном формуется. Для отливки, требующей высокой точности, требуется машинная обработка, так как она не входит в сферу литья. С развитием технологии литья традиционное литье в песке либо улучшается, либо заменяется другими методами литья. Непрерывные инновации - это вечная тема, внутреннее качество и основа, которыми должны обладать литейные заводы!

Пред.: Металлическая ковка Eathu